首鋼冷軋智能檢化驗(yàn)中心檢測(cè)效率提升20%準(zhǔn)確率達(dá)99%

首鋼冷軋智能檢化驗(yàn)中心檢測(cè)效率提升20%準(zhǔn)確率達(dá)99%

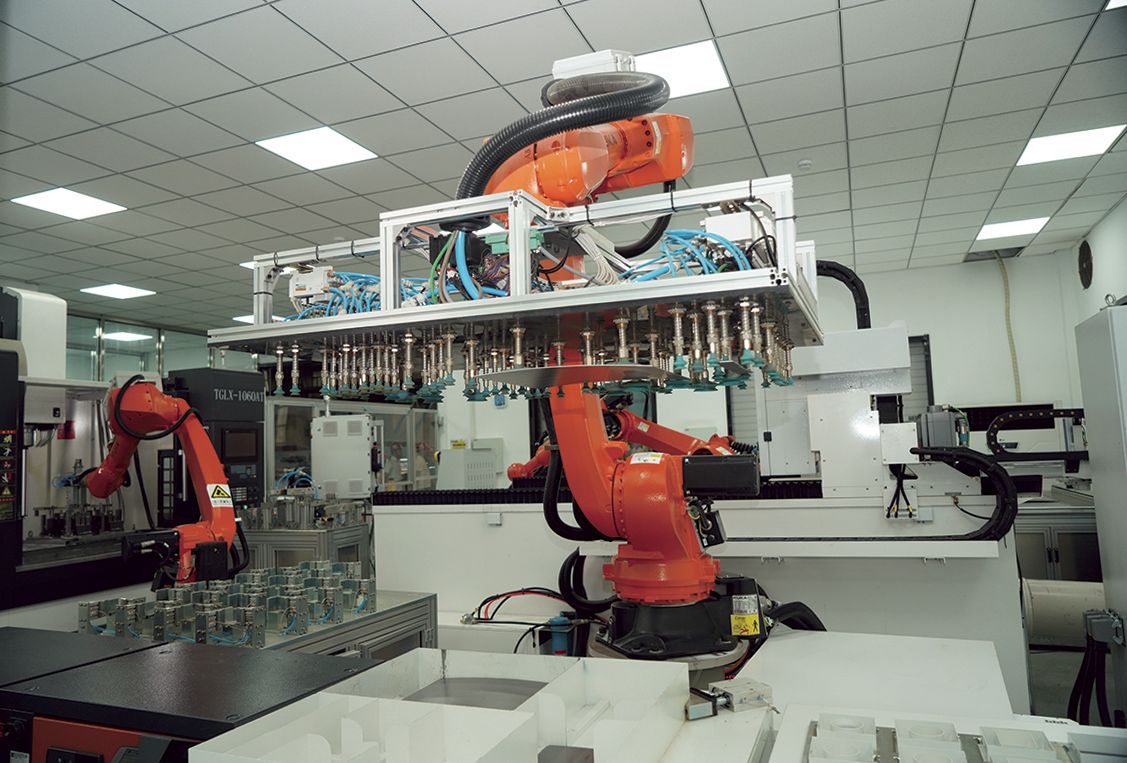

智能檢化驗(yàn)機(jī)械手臂抓取試樣。

首鋼冷軋以中高端汽車板作為核心產(chǎn)品,隨著產(chǎn)品結(jié)構(gòu)持續(xù)向高附加值領(lǐng)域深化升級(jí),高級(jí)別汽車板產(chǎn)能不斷攀升,傳統(tǒng)檢化驗(yàn)?zāi)J皆谛省⒕燃皵?shù)據(jù)管理方面的瓶頸愈發(fā)明顯。為此,首鋼冷軋聚焦“智能化、自動(dòng)化、數(shù)字化”,全力打造智能檢化驗(yàn)中心,為高端汽車板生產(chǎn)注入新動(dòng)能。

全流程自動(dòng)化開(kāi)啟檢化驗(yàn)新時(shí)代

步入智能檢化驗(yàn)中心,一幅充滿科技感的自動(dòng)檢測(cè)畫(huà)面映入眼簾。數(shù)臺(tái)機(jī)械手臂精準(zhǔn)移送樣板,替代人工操作;高精度的自動(dòng)識(shí)別裝置猶如敏銳的鷹眼,精準(zhǔn)捕捉樣板信息;AGV小車如同經(jīng)驗(yàn)豐富的老司機(jī),敏銳地感知著周圍環(huán)境,平穩(wěn)而迅速將不同種類的檢測(cè)試樣送達(dá)至指定檢測(cè)區(qū)域……這正是首鋼冷軋通過(guò)“設(shè)備升級(jí)+系統(tǒng)重構(gòu)”打造的智能檢化驗(yàn)中心。

在這里,原來(lái)需要多人協(xié)作才能實(shí)現(xiàn)的物理性能檢驗(yàn)流程,現(xiàn)在從樣板自動(dòng)識(shí)別、激光打碼,AGV送樣,到激光切割制樣、精銑加工、拉伸試驗(yàn),全流程已實(shí)現(xiàn)無(wú)人化自動(dòng)化檢測(cè)。

“原來(lái)需要4—5人協(xié)作才能完成的物理性能檢驗(yàn),現(xiàn)在只需1名職工監(jiān)控即可,并且整個(gè)檢測(cè)過(guò)程流暢而有序,每一個(gè)環(huán)節(jié)都緊密銜接,無(wú)需人工過(guò)多干預(yù)。檢測(cè)效率比之前提升了20%。”智能檢化驗(yàn)中心班長(zhǎng)鄭銀輝介紹。AGV智能送樣、一鍵生成報(bào)告等技術(shù)的應(yīng)用,使檢測(cè)人員從重復(fù)勞動(dòng)中解脫出來(lái),能夠?qū)W⒂诟邇r(jià)值分析工作。通過(guò)自動(dòng)化、智能化的檢測(cè)手段,實(shí)現(xiàn)了從鋼板投入到數(shù)據(jù)報(bào)出的全流程質(zhì)量監(jiān)控。

在拉伸試驗(yàn)區(qū)域,機(jī)械手臂穩(wěn)穩(wěn)地夾持住樣板,隨著設(shè)備啟動(dòng),樣板在逐漸增大的拉力下緩緩變形,一旁的智能監(jiān)測(cè)設(shè)備實(shí)時(shí)捕捉樣板的應(yīng)力應(yīng)變數(shù)據(jù),檢測(cè)結(jié)果精準(zhǔn)上傳至LIMS系統(tǒng)。“鋅層重量、粗糙度、波紋度、硬度等關(guān)鍵指標(biāo)均由智能設(shè)備精準(zhǔn)分析,數(shù)據(jù)實(shí)時(shí)上傳,有效消除了人為誤差,檢測(cè)準(zhǔn)確率提升到99%。”智能檢化驗(yàn)工程師張有為介紹道。

目前,智能檢化驗(yàn)系統(tǒng)通過(guò)數(shù)字孿生監(jiān)控,利用三維可視化平臺(tái),可實(shí)時(shí)追蹤設(shè)備運(yùn)行狀態(tài),進(jìn)行故障預(yù)警并掌控生產(chǎn)節(jié)拍。LIMS系統(tǒng)通過(guò)升級(jí)數(shù)據(jù)接口,可像“智能大腦”一樣自動(dòng)分配檢測(cè)任務(wù),實(shí)現(xiàn)檢驗(yàn)指令智能下發(fā)、數(shù)據(jù)自動(dòng)采集和異常實(shí)時(shí)預(yù)警,檢驗(yàn)效率與可追溯性同步大幅提升。

技術(shù)攻堅(jiān)破難題

筑牢智能檢化驗(yàn)根基

智能檢化驗(yàn)中心的建設(shè)并非一帆風(fēng)順,在諸多環(huán)節(jié)歷經(jīng)嚴(yán)峻挑戰(zhàn)。尤其是在LIMS系統(tǒng)功能新增及改進(jìn)過(guò)程中,實(shí)現(xiàn)LIMS與自動(dòng)化的完美對(duì)接,堪稱一塊難啃的硬骨頭。檢化驗(yàn)中心通過(guò)集思廣益,發(fā)動(dòng)全體職工,將日常遇到的問(wèn)題進(jìn)行匯總整理,共整理改進(jìn)點(diǎn)42項(xiàng),并逐項(xiàng)進(jìn)行改進(jìn)及測(cè)試,成功打通了LIMS與自動(dòng)化設(shè)備的“最后一公里”,最終實(shí)現(xiàn)LIMS系統(tǒng)與智能檢化驗(yàn)完美對(duì)接。

面對(duì)海量數(shù)據(jù)的處理需求,如何高效采集、穩(wěn)定存儲(chǔ),并深度分析這些數(shù)據(jù),從中精準(zhǔn)提取出具有實(shí)際價(jià)值的信息,成為改造進(jìn)程中又一亟待攻克的難關(guān)。檢化驗(yàn)團(tuán)隊(duì)并未被困難嚇倒,而是將目光聚焦于首鋼現(xiàn)有的技術(shù)方案與數(shù)據(jù)處理體系。通過(guò)多次組織內(nèi)部分析研討會(huì)議,對(duì)不同數(shù)據(jù)處理路徑展開(kāi)深入探討。經(jīng)過(guò)反復(fù)論證與嘗試,最終確定通過(guò)增加SPC分析報(bào)表的形式,圓滿解決了這一棘手難題,為智能檢化驗(yàn)中心的數(shù)據(jù)處理工作奠定了堅(jiān)實(shí)基礎(chǔ)。

另外,此次檢化中心改造通過(guò)采用激光非接觸式測(cè)量代替?zhèn)鹘y(tǒng)接觸式測(cè)量,解決了以往超高強(qiáng)鋼力學(xué)拉伸試樣異常斷裂的難題,保證了檢測(cè)結(jié)果的準(zhǔn)確性,為提升產(chǎn)品性能提供了可靠的依據(jù)。

智能化轉(zhuǎn)型不只是設(shè)備層面的革新,更是人才能力的多維度提升。智能檢化驗(yàn)中心通過(guò)“專家培訓(xùn)+班組分享+操作手冊(cè)”三維賦能體系,推動(dòng)員工從“設(shè)備操作者”向“智能協(xié)作者”轉(zhuǎn)變。

在數(shù)智賦能的道路上,首鋼冷軋將秉持創(chuàng)新精神,持續(xù)深挖AI、物聯(lián)網(wǎng)與大數(shù)據(jù)融合的潛力,不斷優(yōu)化智能檢驗(yàn)的每一處細(xì)節(jié),為高端汽車板產(chǎn)品筑牢質(zhì)量根基。